Neue Laserstrahlen für die Glasbearbeitung – geformt nach Kundenwunsch

Physik-News vom 17.12.2018

Glas mit beliebigen Konturen trennen? Ohne Staub und ohne Nacharbeit an den Kanten? Das geht sogar schnell mit speziell geformten ultrakurzen Laserpulsen. Am Fraunhofer-Institut für Lasertechnik ILT wird eine Technologie entwickelt, die mit refraktiven und diffraktiven optischen Elementen Laserstrahlen eine Form gibt, die optimal an die jeweilige Aufgabe angepasst ist. Die Anwendungen dafür gehen weit über das Glastrennen hinaus: In Zukunft werden so auch Head-up-Displays für die Automobilindustrie gefertigt.

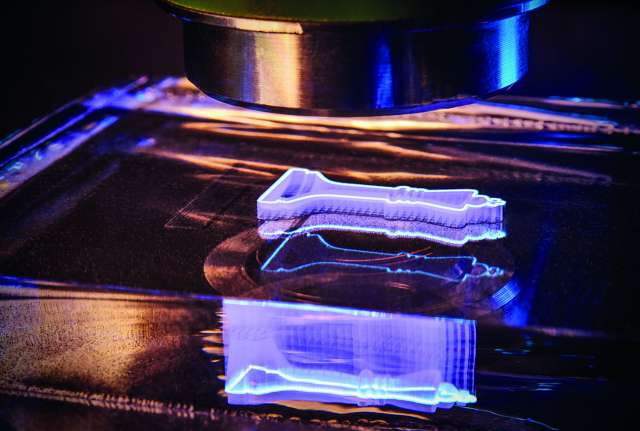

Mit den Smartphone-Displays kam die Frage auf, wie sich runde Konturen in gehärtetem Glas schnell und einfach trennen lassen. Die Frage hat die Entwicklung von Lasersystemen für ultrakurze Pulse (UKP-Laser) maßgeblich voran gebracht. Denn mit diesen Pulsen lässt sich Glas so modifizieren, dass es entlang einer beliebigen Kontur praktisch rückstandsfrei gebrochen werden kann.

Publikation:

Neue Laserstrahlen für die Glasbearbeitung – geformt nach Kundenwunsch

Fraunhofer-Institut für Lasertechnik ILT

Die Laserpulse ritzen dabei nicht die Oberfläche an, sondern erzeugen im Volumen kleine mechanische Spannungen, die beim Vereinzeln zu einer sauberen Kante führen. Dafür wird allerdings eine spezielle Intensitätsverteilung im Laserstrahl benötigt, mit einer langen Strahltaille sowie einem möglichst steil abfallenden Intensitätsprofil.

Wie werden kundenspezifische Laserstrahlen entwickelt?

Moderne diffraktive optische Elemente (DOEs) können Licht in fast beliebige Formen bringen. Mit ihrer Beugungsstruktur lässt sich der Laserstrahl präzise einstellen. So werden spezielle Strahlprofile oder komplexe Muster aus einem einzelnen Strahl erzeugt. Oder das DOE verteilt die Energie eines Strahls auf ein ganzes Array von gleichartigen Teilstrahlen.

Komplexe Beugungsstrukturen sind hierbei ein besonderes Merkmal des DOE. Die Entwicklung solcher Hightech-Optiken beginnt am Computer: Dort werden winzige Glasmuster berechnet, welche die gewünschte Strahlverteilung erzeugen. Mithilfe eines programmierbaren Spatial Light Modulators werden die errechneten Strukturen dann durch pixelbasierte Phasenanpassungen getestet und der erzeugte Strahl mit dem Mikroskop analysiert. Nach einigen Iterationen werden die optimalen Strukturen des DOE lithografisch in Glas eingeschrieben. Als reine Glasoptiken können DOEs auch mit über 100 Watt starken UKP-Lasern benutzt werden. Neben beugungsbasierten DOEs werden auch refraktive optische Elemente (ROEs) für die Strahlformung durch Brechung im Multi-100 Watt Bereich eingesetzt.

Neue Anwendungen für DOEs in der Automobilbranche

Mit ihrer hohen Belastbarkeit bringen DOEs und ROEs entscheidende Vorteile für die Produktivitätssteigerung von UKP-Lasersystemen mit. So haben Wissenschaftler am Fraunhofer ILT DOE-Optiken entwickelt, die aus einem leistungsstarken UKP-Laserstrahl ein ganzes Array von bis zu 196 gleichartigen Strahlen formen.

Aber auch bei der Bearbeitung mit einzelnen Strahlen eröffnen diese optischen Elemente viele Möglichkeiten. Speziell geformte UKP-Laserstrahlen können Oberflächen strukturieren, Spannungen in Glasvolumen einbringen oder lokal die Brechzahl ändern.

Wissenschaftler des Fraunhofer ILT erforschen gemeinsam mit dem Lehrstuhl für Lasertechnik LLT der RWTH Aachen und Partnern aus der Wirtschaft die Möglichkeiten der Strahlformung von UKP-Lasern. Im Rahmen des Forschungscampus Digital Photonic Production DPP – einer Förderinitiative des Bundesministeriums für Bildung und Forschung (BMBF) – beteiligen sich seitens der Industrie unter anderem TRUMPF und 4JET Technologies an diesen FuE-Aktivitäten.

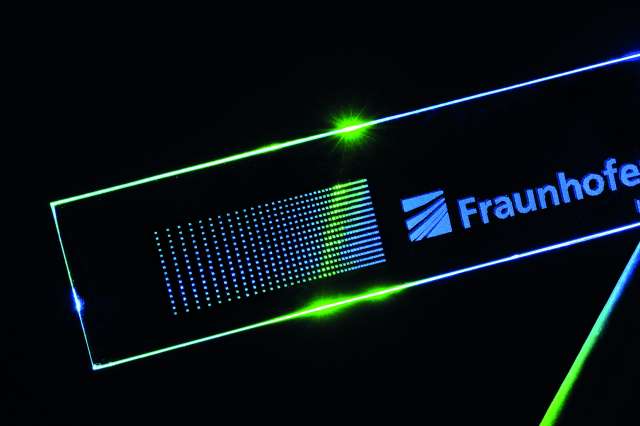

Konkret arbeiten die Partner zum Beispiel an der Bearbeitung von Glas für Head-up-Displays für die Automobilbranche. Dafür erzeugen die Experten im Projekt “Femto DPP„ Mikrometer große Störstellen im Glas. Diese reflektieren LED-Licht unter einem bestimmten Winkel, genau wie es für Head-up-Displays gebraucht wird. Mit dem bei der Bearbeitung genutzten Laser lassen sich auch Sollbruchstellen erzeugen, die für ein späteres schnelles Glasschneiden kontrolliert eingebracht werden. In Zukunft soll die Bearbeitung auch an beliebig gekrümmten Glasscheiben funktionieren.

Bei der Anwendung von UKP-Laserpulsen beherrscht das Team des Fraunhofer ILT die komplette Prozesskette von der Simulation der Strahlformung bis zur Anlagen- und Prozessentwicklung. Details dieser Entwicklung wie auch vieler neuer Anwendungen werden auf dem “5. UKP-Workshop: Ultrafast Laser Technology„ am 10. und 11. April 2019 in Aachen diskutiert.

Diese Newsmeldung wurde via Informationsdienst Wissenschaft erstellt.