Abgleich (Technik)

Unter Abgleich (auch Trimmen) versteht man in der Elektronik eine Einstellung

- im Sinne eines Null-Abgleichs im Rahmen einer Messung, die nach dem Prinzip der Kompensation arbeitet, z. B. bei Verwendung einer Wheatstone-Brücke oder eines Spannungs-Kompensators; hierbei wird eine Vergleichsgröße bis zur Differenzanzeige null auf die Messgröße eingestellt,

- im Sinne einer Justierung zur Herstellung und Aufrechterhaltung der Betriebsfähigkeit von Bauteilen, technischen Geräten und Anlagen; hierbei werden ein oder mehrere Parameter zu bestimmungsgemäßem Betrieb eingestellt.

Die Justierung ist ein Einstellen; sie ist zu unterscheiden von der Kalibrierung, die ein Einmessen ist und ohne Eingriff in das Messgerät durchgeführt wird (DIN 1319-1). Bei einer mit der Kalibrierung verbundenen Feststellung, inwieweit ein Messgerät gewissen Vorschriften genügt, spricht man bei rechtlicher Kompetenz von Eichung.

Arbeitsgänge während des ordnungsgemäßen Betriebes und zum Einschalten, Anlassen usw. gehören zur Bedienung und erfolgen über eine Benutzerschnittstelle.

Voraussetzungen

Die Voraussetzungen für den Abgleich sind die Zuführung eines geeigneten Testsignals, die Herstellung eines in der Abgleichvorschrift bezeichneten Betriebszustandes und der Anschluss der geeigneten Messmittel. Die Abgleichvorschrift definiert auch das Abgleichkriterium (Sollwert und Toleranzbereich mit der Messung vergleichen) und das Betätigungselement.

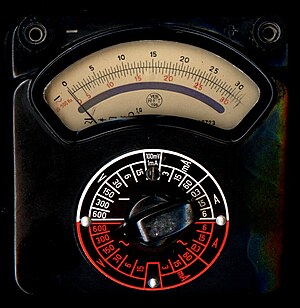

Zum Beispiel werden bei der Nullpunkteinstellung von Drehspulmesswerken die vorgeschriebene, ruhige Lage des Gerätes und unbeschaltete (freie) Anschlüsse vorausgesetzt. Bei solchen Messgeräten zeigt ein Zeichen auf der Skale oder einer anderen sichtbaren Fläche die Einbau- bzw. Betriebslage an. Nur bei Einhaltung festgelegter Referenzbedingungen gelten Aussagen zu gewährleisteten Fehlergrenzen.

Bei der Bauteilfertigung in der Elektronik oder auch beim Auswuchten sind die Vorgänge (teil)automatisiert und benutzen meist kein Betätigungselement, sondern verändern die Parameter durch Materialab- oder Auftrag, durch Erhitzung oder rein elektronisch, zum Beispiel durch Beschreiben eines EEPROM, der die Abgleichwerte digital speichert. Die Abgleichvorschrift ist hierbei als Software in der Fertigungsanlage abgelegt, die verbleibende Messabweichung wird häufig durch Vergleich mit einer Referenzgröße / einem Referenzbauteil festgestellt.

Notwendigkeit der Einstellung

Die Notwendigkeit der Einstellung/des Trimmens ergibt sich aus der Ungenauigkeit oder Instabilität technischer Parameter:

- zeitliche Drift durch Alterung oder äußere Einflüsse (siehe auch Bias (Elektronik))

- sich ändernde Einsatzbedingungen (Verbringen in andere Umgebungsbedingungen/Wärme/Feuchtigkeit) oder z. B. veränderte Beladung (Wasser- und Luftfahrzeuge, siehe hierzu auch Trimmung)

- prinzipiell ungenaue Fertigungstechnologien

- von Bauteilen: diese werden am Ende des Herstellungsprozesses oft auf den Sollwert getrimmt oder abgeglichen (Beispiele: Widerstands-Abgleich, Offsetspannungsabgleich bei Operationsverstärkern, Auswuchten von rotierenden Teilen)

- von Geräten: hier werden Sollparameter oft manuell durch Justage oder Trimmen bei der Inbetriebnahme eingestellt. Dazu dienen zum Beispiel Stellschrauben, Stellventile, Trimmkondensatoren oder Trimm-Potentiometer, der Vorgang kann jedoch auch elektronisch, automatisch oder mittels interner Software geschehen.

Zu häufiges Einstellen kann die Stabilität durch Abnutzung der Betätigungselemente beeinträchtigen und zu verstärkter Wartung führen.

Das (Wieder)herstellen der Stimmung von Musikinstrumenten wird als Stimmen bezeichnet. Bei Funkempfängern wird die Einstellung der Empfangsfrequenz (Bedienvorgang) auch als Abstimmung bezeichnet, die Einstellung der Oszillator- oder Filterfrequenzen bei der Inbetriebnahme dagegen als Abgleich.

Einstellrichtlinie

Eine andere Bezeichnung für die Abgleichvorschrift ist Einstellrichtlinie bzw. Einstellanleitung. Der inhaltliche Unterschied liegt in dem Grad der Verbindlichkeit und in der Häufigkeit der Ausführung. Der Abgleich erfolgt nach der Produktion eines Gerätes im Prüffeld oder nach einer Reparatur (z. B. durch einen Mess- oder Kalibrierdienst). Die Einstellung erfolgt oft auch beim Betreiber (Einrichter, Betriebsdienst).

Abgeglichene oder kalibrierte Geräte oder Bauteile werden häufig verklebt, mit Lack versiegelt oder gar verplombt, um unbefugtes Verstellen, Umwelteinflüsse oder Lageveränderungen auszuschließen.

Kalibrierdienste liefern ein Messprotokoll, aus dem das Abgleichergebnis und die Einhaltung der Toleranzen hervorgeht.

Zur Einhaltung der für das Fernsehsignal bzw. Farbfernsehsignal vorgegebenen Toleranzen wurden die technischen Anlagen (Studio, Übertragungswagen, Richtfunkanlagen usw.) nach einer Einstellvorschrift eingestellt. Diese Vorschrift war notwendig, weil Einstellvorgänge mit mehreren Betätigungselementen im Fall der Abweichung von einer vorzugebenden Reihenfolge nicht unbedingt zu den geforderten Betriebsparametern führen. In der DDR war diese Einstellung die Aufgabe des Betriebsdienstes der Studiotechnik Fernsehen, die Einstellrichtlinien wurden vom Rundfunk- und Fernsehtechnischen Zentralamt erstellt.

Einstelltechnologie

Zu unterscheiden sind eindimensionale und mehrdimensionale Abgleich- bzw. Einstellvorgänge. Eine eindimensionale Einstellung ist z. B. die Einstellung des Nullpunktes einer Waage.

Bei zweidimensionalen Einstellvorgängen muss die Einhaltung zweier Kriterien mit Hilfe zweier Betätigungselemente erreicht werden. Obwohl diese Aufgabe auch von Laien gelöst werden kann (z. B. Kontrast und Helligkeit beim Fernsehen, Abstimmung und Rückkopplung beim Einkreiser, Symmetrie und aktive Federlänge bei der Unruh), soll in der Regel eine Technologie vorgegeben werden. Bei falscher Technologie kommt es zur Divergenz, die mehr oder weniger gleichzeitige Erfüllung beider Kriterien wird nicht erreicht.

- Beispiel Fernsehbild: Beim Fernsehgerät gibt es Bedienelemente für den Arbeitspunkt und die Verstärkung, die als Helligkeit und Kontrast bezeichnet sind. Die beiden Kriterien sind die Helligkeit beim Weißwert und jene beim Schwarzwert (Abschneidepunkt der Bildröhre). Je nach konstruktiver Gestaltung kann das Einstellkriterium für die Helligkeit bei einem dieser beiden Werte liegen (oder auch sehr ungünstig bei einem Zwischenwert). Das Einstellkriterium für den Kontrast ist dann der andere Wert, vorzugsweise der Weißwert.

Oft ist bei zweidimensionalen Abgleichvorgängen eine Iteration erforderlich, die bei Nichteinhalten der Abfolge nicht zum Erfolg führt. Beispiele:

- das Justieren zweier Spiegel, um einen Laserstrahl entlang einer optischen Achse zu justieren

- Abgleich von Induktivitäten und Kapazitäten bei einem Überlagerungsempfänger, um Gleichlauf von Oszillator und Vorkreis zu erreichen

- Beispiel Konvergenz: Ein Beispiel eines vieldimensionalen Abgleiches ist die Konvergenzeinstellung bei Röhren-Farbfernsehgeräten bzw. Farb-Bildröhren. Solche vieldimensionalen Einstellvorgänge sind ohne Hilfsmittel eher hoffnungslos. Deshalb hatte die zweite Generation von Farbfernsehempfängern eine sogenannte matrizierte Konvergenzeinstellung. Die Entkopplung der Kriterien durch schaltungstechnische Maßnahmen (Matrizierung) kann durch Messung der Abweichungen und Umrechnung auf die notwendige Verstellung der Betätigungselemente mittels Software ersetzt werden.

Einstellrichtlinien sind fast immer so aufgebaut, dass eine an sich vieldimensionale Einstellung in maximal zweidimensionale Vorgänge (z. B. Arbeitspunkt und Verstärkung) mit vorgegebener Reihenfolge aufgegliedert wird. Iterationen können dabei nicht immer vermieden werden.

- Beispiel Zündeinstellung: Früher besaßen Ottomotoren mechanische Unterbrecher zur Zündung. Einzustellen waren die Kontaktabstände der Unterbrecherkontakte und die Zündzeitpunkte. Die Einstelltechnologie besteht beim Wartburg-Zweitaktmotor aus eindimensionalen Einstellvorgängen.[1]

- Die Kontaktabstände werden mit einer zwischen die Kontakte gehaltenen Lehre eingestellt. Die Kurbelwelle muss dabei jeweils in die Stellung des größten Kontaktabstandes gedreht sein. Die Zündzeitpunkte aller drei Zylinder werden durch Verdrehen der Unterbrecherplatte gleichzeitig verstellt, da sie alle drei Unterbrecherkontakte trägt. Dabei kann nur einer der Kontakte kontrolliert werden. Die beiden anderen Kontakte werden nachgestellt (korrigiert), nachdem die Einstellung des ersten Kontaktes beendet ist. Das Einstellkriterium ist die Unterbrechung des Stromkreises (Zündung) einige Millimeter vor dem oberen Totpunkt des ersten Zylinders (Kontrolle mit Stroboskop + Markierungsstriche oder mit Messuhr anstelle der jeweiligen Zündkerze).

Moderne Ottomotoren besitzen Hallsensoren zur Steuerung der Zündzeitpunkte und benötigen keinen Abgleich. Steuergeräte können die Zündzeitpunkte darüber hinaus nicht nur drehzahlabhängig, sondern auch last-, temperatur-, und kraftstoffabhängig variieren. Dazu ist in ihnen ein Motor-Kennfeld abgelegt. Diese sogenannte Kennfeldsteuerung kann digital auf verschiedene Wünsche oder Anforderungen (z. B. „sportlich“ oder sparsam) abgeglichen werden.

Trends

Die Abgleich- und Einstelltechnologie ist zwingender Bestandteil der Geräteentwicklung und sollte möglichst einfach sein oder von vornherein vermieden werden. Moderne, automatisierte, präzisere Fertigungsmethoden können Abgleichvorgänge vermeiden oder automatisieren. Bei der immer weiter verbreiteten Digitaltechnik (digitale Signalverarbeitung) ist für die Funktion des digitalen Teils selbst kein Abgleich mehr erforderlich. Dort können jedoch Datenreihen abgelegt sein, die individuell bei der Inbetriebnahme gewonnen werden und Linearitätsabweichungen oder Fertigungs-Ungenauigkeiten analog arbeitender Bestandteile eines Gerätes beschreiben und korrigieren. Durch die kostengünstige Datenverarbeitung vieler Sensorsignale kann ein manueller Abgleich oft entfallen, wodurch die Herstellungs- und Wartungskosten sinken.

Einzelnachweise

- ↑ VEB Automobilwerk Eisenach (Hrsg.): Betriebsanleitung für den Personenkraftwagen WARTBURG 353 W Limousine · Tourist. VEB Fachbuchverlag Leipzig, Leipzig 1982, S. 55.